ظاهر سر شمع: در صورتی که نوک چینی عایق، سفید متمایل به خاکستری یا زرد متمایل به خاکستری تا قهوه ای باشد، نشان دهندهی میزان بودن موتور و صحیح بودن دامنهی حرارتی شمع میباشد. سیستم سوخت و برق موتور تنظیم بوده، موتور ریپ نمی زند و ساسات درست عمل میکند و اثری از مکمل های سربی بنزین و یا سایر ترکیبات متعلقه روغن موتور روی سطح چینی دیده نمی شود و موتوردر دمای مناسب کار می کند.

شمع سالم با سر قرمز

ظاهر سر شمع: چینی به رنگ صورتی مایل به قرمز

علت: مواد افزودنی به بنزین بدون سرب برای بالا بردن اکتان، شمع سالم محسوب می شود.

شمع آغشته به بنزین

ظاهر سر شمع: سر شمع آغشته به بنزین بوده و معمولا بوی بنزین کاملا به مشام می رسد. معمولا چینی سر شمع به رنگ زغال در آمده است.

علت: تنظیم نبودن ساسات و خفگی، پاشش مخلوط سوخت و هوا غلیظ، مشکل در سیستم جرقه زنی، استفاده از شمع سرد، نشت انژکتور سوخت.

نتیجه: ریپ زدن و بد روشن شدن موتور.

راه حل: کنترل مخلوط هوا و بنزین، چک کردن سیستم برق و شمع ها، چک کردن انژکتورها.

کوبش

ظاهر سر شمع: معمولا چینی سر شمع ترک خورده، قسمتی از آن خورده یا کنده شده است، الکترود منفی نیز خورد یا کنده شده است.

علت: اکتان پایین سوخت، تایم موتور بیش از حد آوانس می باشد،صدای ناک شنیده می شود(چق چق).

راه حل: سوپاپ EGR چک شود،سنسور ناک یا دتونیشن چک شود،ارزش حرارتی شمع با کاتالوگ چک شود.

فرسودگی شدید الکترود

ظاهر سر شمع: معمولا الکترود مرکزی شمع کاملا و یا تا حد زیادی از بین رفته و لبه های آن گرد شده و چینی دور الکترود سوخته است.

علت: عدم تعویض شمع ها در زمان تعیین شده

نتیجه: ریپ زدن به ویژه به هنگام شتاب گرفتن، بد روشن شدن موتور به علت زیاد شدن فاصله دو الکترود.

راه حل: تعویض شمع ها

سر شمع براق - رسوبات سربی

ظاهر سر شمع: نقاطی از چینی به رنگ لعابی زرد متمایل به قهوه ای و گاهی هم سبز رنگ در می آید.

علت: وجود ترکیبات سربی در بنزین، این لایه لعابی معمولا" هنگامی ایجاد می شود که مسافتی طولانی در حالت تخته گاز رانندگی شود.

نتیجه: در حالت رانندگی در حالت تخته گاز، لایه لعابی از نظر الکتریکی هادی گشته و سبب ریپ زدن میگردد.

راه حل: تعویض شمع ها با درجه حرارت خنک تر، پاک کردن شمع معیوب فایده ای ندارد.

شمع دوده زده – زغال گرفته

ظاهر سر شمع: نوک چینی عایق، الکترود ها و پوسته شمع، با لایه ای از دوده سیاه مخملی پوشیده میشود.

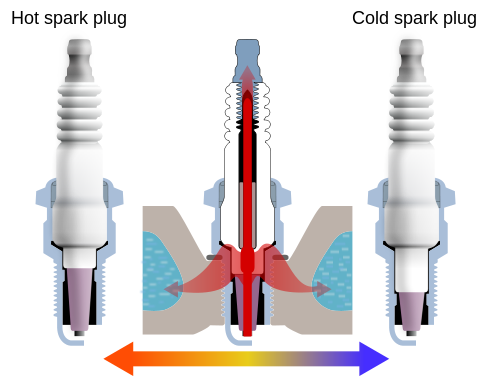

علت: میزان نبودن مخلوط هوا و بنزین(کاربراتور و یا انژکتور) غلظت مخلوط هوا و بنزین، گرفتگی فیلتر هوا، تنظیم نبودن ساسات اتوماتیک یا زیاده از کشیدن ساسات دستی. به کار بردن شمع سرد، نشت بودن سیستم وکیوم کاربراتور،کنیستر کربنی خراب، رانندگی در مسافتهای بسیار کوتاه

نتیجه: ریپ زدن و بد روشن شدن در حالت سردی موتور.

راه حل: تعویض شمع ها با درجه حرارت گرم تر، کنترل مخلوط هوا و بنزین و کنترل ساسات، هواکش کثیف را تعویض گردد.

پیش احتراق

ظاهر سر شمع: الکترود مرکزی و منفی شمع ذوب شده، چینی سر شمع صدمه دیده است.

علت: شمع بسیار گرم برای موتور، برق دزدی وایر های شمع از یکدیگر، آوانس بیش از حد سیستم جرقه، مخلوط سوخت و هوای بسیار رقیق، سوپاپ EGR معیوب، پر شدن اتاق انفجار با باقیمانده های سوخت بد، وجود نقاط بسیار داغ در اتاق انفجار به دلیل سیستم خنک کاری ضعیف در سر سیلندر، بستن شمع با گشتاور نا مناسب و یا خرابی واشر سر سیلندر.

نتیجه: ریپ زدن، افت قدرت موتور و آسیب دیدن آن.

راه حل: تنظیم سیستم سوخت و برق موتور. نصب شمع های جدید و با کیفیت با دامنه حرارتی صحیح،استفاده از وایرهای مناسب،چک سیستم خنککاری موتور

تجمع خاکستر

ظاهر سر شمع: سر الکترود مثبت و منفی به همراه سر سرامیکی آن به وسیله لایه ضخیمی از خاکستر طلایی مایل به سفید پوشانده شده است.

علت: استفاده از بنزین سرب دار و استفاده از مکمل های سرب دار بنزین و مکمل بی کیفیت روغن.

نتیجه: ریپ زدن، افت قدرت موتور به دلیل عایق شدن سر شمع با خاکستر.

راه حل: نصب شمع های جدید و با دامنه حرارتی صحیح استفاده ازبنزین و مکمل های مرغوب.

آغشته شدن سر شمع به روغن

ظاهر سر شمع: ایجاد لایه ضخیمی از خاکستر ملحقات روغن و بنزین روی چینی، الکترود مرکزی و الکترود منفی، ساختار این خاکستر نرم و نیمسوز مانند است.

علت: روغن به اتاقک احتراق نفوذ کرده است، رینگ های رو غن پیستون سوخته یا شکسته است،گیت سوپاپ سوخته است.

نتیجه: گداختگی این خاکستر منجر به احتراق پیش از وقت مخلوط هوا و بنزین در اتاقک احتراق شده و سبب افت قدرت موتور میگردد.

راه حل: تعمیر موتور، تعویض شمع ها.

آسیب مکانیکال

ظاهر سر شمع: الکترود مثبت و منفی دفرم شده و سرامیک سر شمع شکسته یا پریده است.

علت: آسیب دیدگی فیزیکی ناشی از ضربه یا زمین افتادن حین نصب یا بد نصب کردن، مناسب نبودن اندازه شمع و برخورد آن با پیستون، شکستن یا لب پر شدن پیستون یا سوپاپ

نتیجه: ریپ زدن و از دست دادن جرقه

راه حل: تعویض شمع ها و تعمیر موتور در صورت نیاز

شمع آغشته به سرب

ظاهر سر شمع: سر سرامیک شمع زرد مایل به قهوه ای براق گشته است

علت: داشتن سرب در بنزین و یا مکمل های سرب دار

نتیجه: بد کار کردن موتور و از دست دادن جرقه به دلیل عایق شدن سر شمع

راه حل: تعویض شمع ها و استفاده از بنزین بدون سرب

جهت آشنایی بیشتر با شمع مقاله شمع های موتور را دقیقتر بشناسیم را مطالعه فرمایید.